全国服务热线

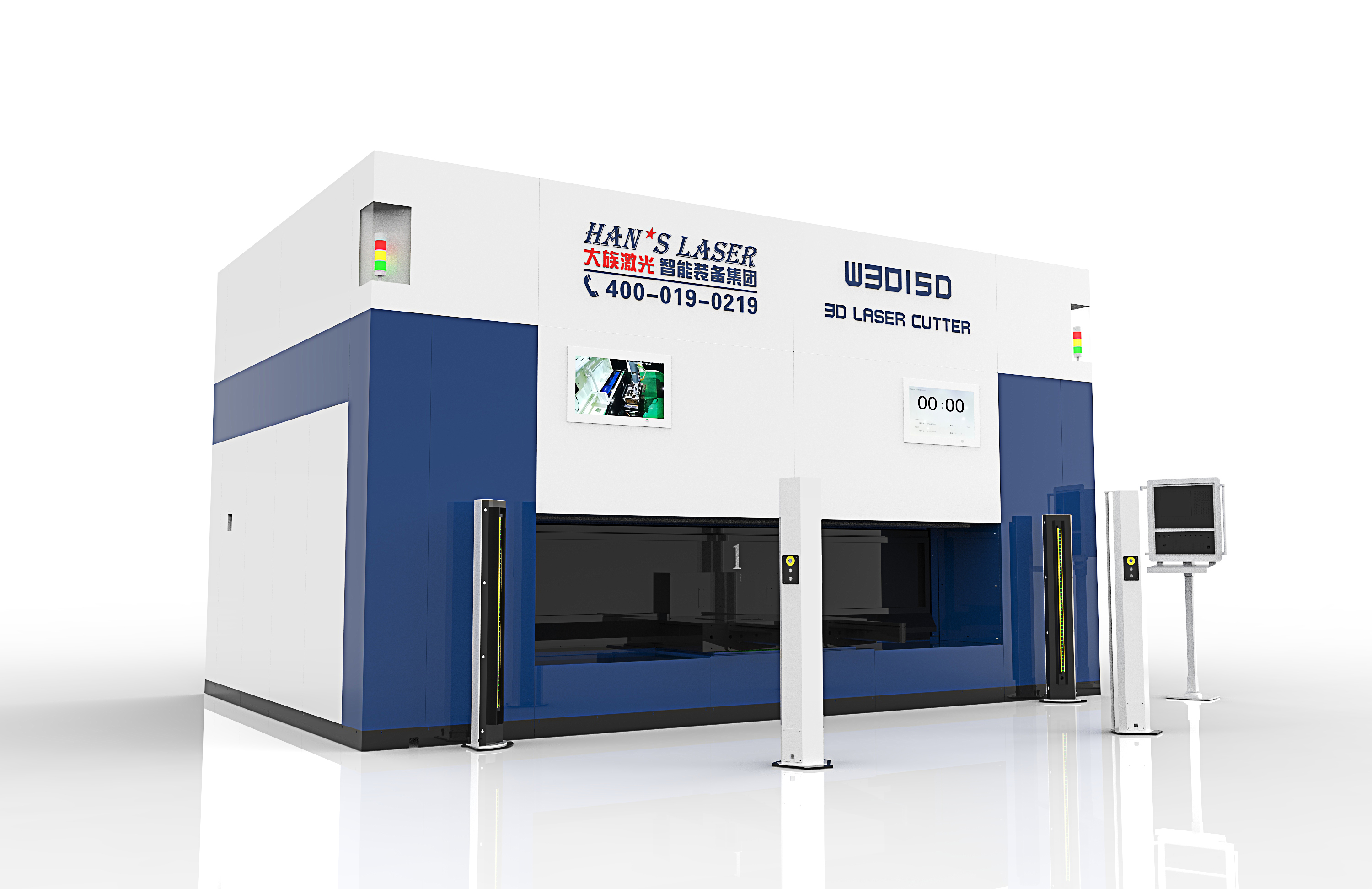

400-666-4000三维五轴联动数控激光加工机被誉为高功率激光加工设备领域“皇冠上的明珠”,技术含量高、难度大,是一种能够加工复杂曲面的设备。大族激光智能装备集团于2009年开始设计制造该机床,2012交付首台三维五轴联动数控激光焊接系统,2013年三维五轴联动数控切割机床推向市场,打破国外30余年的垄断,形成进口替代。目前拥有全系列的三维五轴联动数控激光加工机床:高架龙门式、工作台移动式与悬臂式,还拓展到大幅面精密3D打印领域。设计龙门式、工作台移动式与悬臂式系列结构,通过优化设计,整机具备高速、高精、高动态性能、高稳定性。

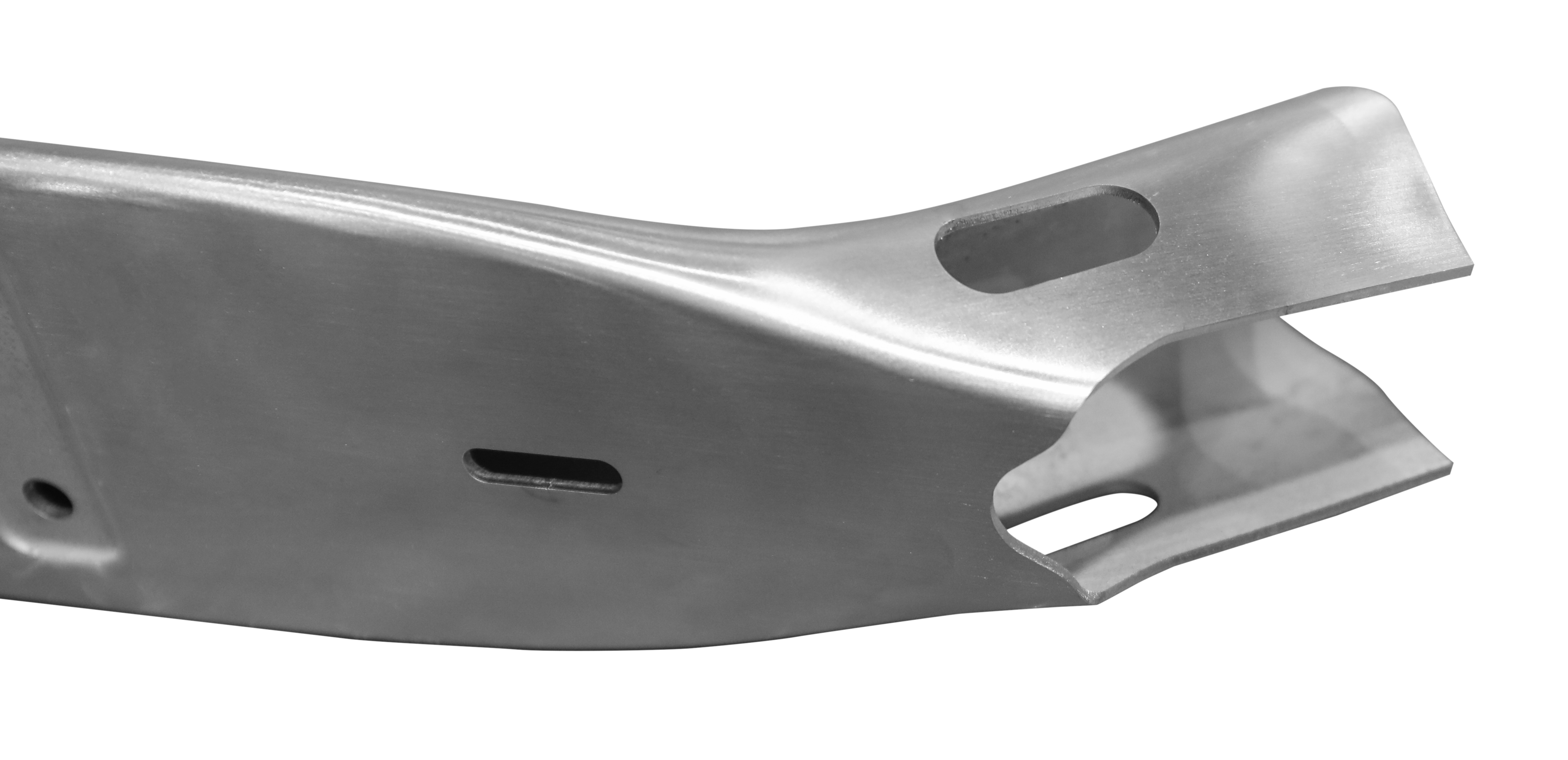

热成型件三维五轴

原创设计:

1、高架龙门式、工作台移动式与悬臂式结构的设计。高架龙门式双驱结构,主、副支撑立柱的支撑方式;主支撑立柱采用连体式结构,大大提高机床刚性和稳定性,大行程的Z轴滑枕采用铸铝结构,提高Z轴加速性能,满足五个动态轴的惯量匹配,系国内首创,比肩国际先进水平,拥有最大范围的加工空间和人工接近性,满足工件尺寸较大的加工需求,压铸铝梁结构能满足横梁高动态性能状态下的稳定性和刚性需求,有效减轻驱动负载。工作台移动式三维五轴激光切割机,主要是针对汽车、模具行业新车型试制过程中多品种、小批量的零部件进行激光切孔和修边。悬臂式三维五轴激光切割机主要是对汽车热成型件进行激光加工,因为热成型件屈服强度高达1000Mpa,传统的模具修边与冲孔难以进行加工或者模具损耗程度很高。

2、无限旋转三维激光加工头的核心设计。所设计的三维头包含C/A轴, C轴为旋转轴,A轴为摆动轴。A轴摆动角度≤±135°,C轴N*360°无限旋转,两轴定位速度可达120r/min,定位精度达±0.015°,重复定位精度±0.005°,C/A轴加速度100rad/s²,W轴加速度4g,具有360°可靠无损的多级防撞保护系统。三维激光加工头设计成多层冗余密封、多点接触结构,研发大扭矩复合中空力矩电机,解决了三维激光加工头在通水、通气、通电工况下实现无限旋转,同时实现小尺寸轻量化,以保证高加速需求;可满足6000W及以上高功率光纤激光的三维切割及焊接,激光头自适应变焦功能,在切割过程中根据板厚的变化自动调节焦点,达到最佳断面切割效果。

3、机床主体各核心件基于模态、刚度匹配的设计。进行大量的CAE技术分析设计,以机床床身为主体,通过对大型基础支承件,横梁、滑枕等动态部件动力学分析和实测,保证机床的高精度、高动态性能。

4、整机优化设计。对设备的静态、动态性能进行测试及分析,对三维加工头以及机床本体结构的动、静刚性、接触刚度、抗振性、稳定性、传动结构的几何精度、传动精度、定位精度、设备模态、设备动态性能进行测试,数据收集,再进行大量的数据总结分析及整机优化,达到最佳状态。

5、应用具有RTCP功能的多轴联动数控系统。五轴加工的刀具具有长度补偿功能,无需编程即能实现;实现在开放式SOFT-CNC系统平台上的实时微内核;建立了专家知识和经验工艺参数的数据库,研究出基于激光切割理论方法和实际专家经验的工艺参数推理,自动获取切割工艺曲线趋势分析,进而可以生成更优化的加工轨迹,及避让激光3D切割头与特殊轮廓的碰撞。

集成创新:

1、设备集成了国内首次采用的高架龙门式双驱机构、同时覆盖工作台移动式及悬臂式机构、其中龙门及悬臂采用压铸航空铝横梁结构、设备最大加工范围可达4000mm×2000mm×750mm,解决大尺寸三维件加工难题;优于机器人结构式与悬臂式,具有更大的加工范围、更高的速度与更好的加工效果。

2、采用自主研发的N×360°无限旋转的三维加工头,提高加工效率,在满足切割功能的同时,还可方便地更换成焊接头、3D打印头,实现功能复合化、模块化。

3、大行程的Z轴滑枕,采用铸铝材料,减轻其负载,可提高Z轴加速性能,满足五个动态轴的惯量匹配。

4、针对加工工艺难题,通过不断改变工艺参数,以及在拐角的轨迹处实现速度和功率的调整,实现了三维覆盖件误差补偿、铝板无毛刺激光切割、拐角切割质量控制。

5、机床机械装配用准直仪、千分表、大理石平台、大理石方尺等工具检测调整好机床各轴的原始装配定位精度和几何精度,最后用激光干涉仪检测各轴定位精度和重复定位精度,对设备精度误差进行精密补偿。

市场推广应用:

1、2012年推出首台高架龙门三维五轴激光焊接系统。其加工速度快,效率高,柔性高,解决了多项难加工材料的切割及焊接、大型薄壁件高效加工、特种表面零件加工、大型回转件四周焊接等难题,尤其针对钛合金、铝合金钢等材料的激光加工领域,利用三维激光切割,从传统的加工变成激光加工,在效率和精度方面得到了几何级的提升。

2、在汽车及模具行业,设计了工作台移动式及悬臂式三维机床,2016年开始成功投入使用,在针对汽车冷、热冲压件,模具零部件的加工取得了非常好的效果,打破了国外三维五轴联动加工设备长期垄断国内汽车及模具行业的局面。

3、高铁行业的高压柜焊接领域,2015年开始在我国各大核心高压充气柜生产厂推广,并总结出一整套高压气柜激光焊接的工艺方法。打破了国际激光公司在高压气柜焊接领域的垄断,焊接效率及焊接质量直接对标国外顶尖水准。采用先进的焊接工艺及装备,成功克服了不锈钢激光焊接中的飞溅、高反、塌陷等缺陷,使产品的气密性能及焊接质量得到了充分保证,同时大大提高了客户的生产效率,其工艺水平达到了国内领先水平,助力高铁成为“中国名片”!